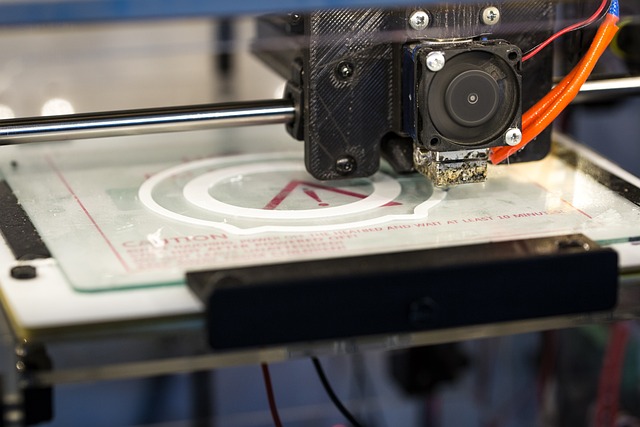

3D 프린터, 3D 프린팅, 모델링해드립니다.

| 3D 프린터, 3D 프린팅, 모델링해드립니다. |

PC접속시 문의 및 상담링크 https://bit.ly/3VLtmnT

3D 모델링 / 프린팅 해드립니다. (후가공 가능)

디자인·마케팅·IT프로그래밍·영상·문서 제작 등 각 분야별 전문가에게 직접 의뢰해보세요!

www.skillagit.com

모바일 접속시 문의 및 상담링크 https://bit.ly/3xFLmrB

재능아지트

디자인·마케팅·IT프로그래밍·영상·문서 제작 등 각 분야별 전문가에게 직접 의뢰해보세요!

www.skillagit.com

3D 모델링 , 3D 프린팅을 맡길곳을 찾고 계신가요?

한분의 고객과 하나의 제품에도 최선을 다하는 ZEST3D 입니다.

문의 주시면 친절하게 상담 해드리겠습니다.

<작업 순서>

쪽지 문의 ⇒ 구매 접수 ⇒ 파일 확인 ⇒ 일정 및 기타 사항 협의

⇒ 모델링 / 프린팅 작업 진행(후가공 진행시 별도 협의) ⇒ 배송

(모델링 작업시 기본 랜더링 3~6장 무료)

작업 방식은 FDM, SDLP 방식으로, 분활 작업이 필요시 별도 협의가 필요 합니다.

(서포트 발생시 최대한 제거 하여 드립니다.)

<금액>

3D 프린팅 - 시간당 5,000원 /

3D 모델링 - 기본 10,000원(난이도에 따라 결정)

후가공 - 가격 협의

PC접속시 문의 및 상담링크 https://bit.ly/3VLtmnT

3D 모델링 / 프린팅 해드립니다. (후가공 가능)

디자인·마케팅·IT프로그래밍·영상·문서 제작 등 각 분야별 전문가에게 직접 의뢰해보세요!

www.skillagit.com

모바일 접속시 문의 및 상담링크 https://bit.ly/3xFLmrB

재능아지트

디자인·마케팅·IT프로그래밍·영상·문서 제작 등 각 분야별 전문가에게 직접 의뢰해보세요!

www.skillagit.com

여기서 잠깐! 용어의 이해!

3D 프린팅, 3D프린터, 모델링, 후가공이란??

3D프린팅 및 모델링의 정의, 작업 유용성 및 후가공의 의미

— 개념, 응용, 작업 과정과 후처리 기술에 관한 종합 분석 보고서 —

목차

- 서 론

1.1 보고서 목적 및 필요성

1.2 연구 배경과 기술 발전 동향

1.3 보고서 구성 및 연구 방법론 - 3D프린팅의 정의와 역사

2.1 3D프린팅의 개념

2.2 3D프린팅 기술의 발전 역사

2.3 주요 3D프린팅 기술 (FDM, SLA, SLS 등) - 모델링의 정의와 기본 원리

3.1 3D 모델링의 개념

3.2 모델링 소프트웨어 및 도구

3.3 모델링 프로세스: 설계, 수정, 최적화 - 3D프린팅과 모델링의 작업 유용성

4.1 디자인 프로세스의 혁신

4.2 시제품 제작과 빠른 프로토타이핑

4.3 비용 절감과 시간 단축

4.4 맞춤형 제품 및 개인화 제작 사례 - 3D프린팅과 모델링의 응용 분야

5.1 건축 및 인테리어 디자인

5.2 기계 및 산업 제품 디자인

5.3 의료 분야: 보형물, 맞춤형 임플란트

5.4 예술 및 문화, 교육 분야

5.5 우주항공 및 자동차 산업 - 3D프린팅 작업 프로세스

6.1 설계 단계: 아이디어 구상 및 스케치

6.2 모델링 단계: CAD/3D 소프트웨어 활용

6.3 파일 변환 및 슬라이싱(Slicing)

6.4 프린터 세팅 및 실제 출력

6.5 출력 후 검사 및 품질 관리 - 후가공(후처리)의 정의와 중요성

7.1 후가공의 개념 및 필요성

7.2 후가공 작업의 종류

- 서포트 제거

- 샌딩 및 광택 처리

- 도장, 페인팅 및 코팅

- 조립 및 마감 처리

7.3 후가공이 제품 품질에 미치는 영향 - 후가공 작업의 프로세스와 기법

8.1 기계적 후가공: 연마, 절단, 가공

8.2 화학적 후가공: 용매 처리, 표면 코팅

8.3 열처리 및 재료 강화 기법

8.4 최신 후가공 기술 동향 - 3D프린팅 및 모델링, 후가공의 통합 응용 사례

9.1 프로토타입 제작에서의 전 과정

9.2 맞춤형 의료기기 제작 사례

9.3 소비자 제품의 디자인 및 마케팅

9.4 교육 및 연구 분야에서의 활용 사례 - 기술적 도전과 해결 과제

10.1 재료 선택과 특성 문제

10.2 정밀도와 표면 품질 개선 과제

10.3 비용 및 생산 속도 문제

10.4 지속 가능한 3D프린팅 및 후가공 전략 - 향후 전망 및 결 론

11.1 3D프린팅 및 모델링 기술의 미래

11.2 후가공 기술의 발전 방향

11.3 산업 전반에 미치는 영향과 기대 효과

11.4 결 론 및 제언 - 참고 문헌 및 부록

12.1 주요 참고 문헌 목록

12.2 관련 기술 도표 및 작업 프로세스 다이어그램

12.3 인터뷰 및 사례 연구 부록

1. 서 론

1.1 보고서 목적 및 필요성

- 목적: 본 보고서는 3D프린팅 및 모델링 기술의 정의와 작업 과정, 그리고 후가공의 개념과 역할을 상세히 분석하여, 해당 기술들이 제품 개발, 디자인 혁신, 그리고 제조업 전반에 미치는 영향을 종합적으로 이해하는 데 목적이 있습니다.

- 필요성: 빠르게 발전하는 3D프린팅 기술은 제조업, 의료, 건축, 예술 등 다양한 분야에서 혁신적 변화를 주도하고 있으며, 후가공 기술 역시 최종 제품의 품질을 결정하는 중요한 요소입니다.

1.2 연구 배경과 기술 발전 동향

- 3D프린팅은 1980년대 후반부터 시작되어 최근에는 다양한 재료와 정밀한 출력 기술이 발전하면서 산업 전반에 혁신을 가져왔습니다.

- 모델링 소프트웨어와 자동화 도구의 발전으로 디지털 설계 과정이 대폭 향상되었으며, 후가공 기술도 정밀한 마감 처리와 재료 특성 개선으로 빠르게 발전 중입니다.

1.3 보고서 구성 및 연구 방법론

- 본 보고서는 문헌 조사, 기술 매뉴얼, 사례 연구, 전문가 인터뷰 등 다양한 자료를 토대로 구성되었습니다.

- 각 장에서는 3D프린팅, 모델링, 후가공의 정의, 작업 유용성, 응용 사례 및 최신 기술 동향 등을 체계적으로 분석합니다.

2. 3D프린팅의 정의와 역사

2.1 3D프린팅의 개념

- 정의: 3D프린팅은 디지털 3D 모델 데이터를 기반으로, 재료를 한 층씩 쌓아 올려 입체 물체를 제조하는 적층 제조(AM, Additive Manufacturing) 기술입니다.

- 특징: 복잡한 구조의 제작, 맞춤형 제품 제작, 신속한 프로토타이핑이 가능하며, 전통적 제조 방식에 비해 재료 낭비가 적습니다.

2.2 3D프린팅 기술의 발전 역사

- 1980년대 초: 최초의 3D프린터 개발 (SLA 기술)

- 1990년대: FDM(Fused Deposition Modeling) 기술 도입

- 2000년대 이후: SLS(Selective Laser Sintering), DMLS(Direct Metal Laser Sintering) 등 다양한 기술의 등장

- 최근: 다재료 및 생체 재료 활용, 고정밀 출력 기술, 산업용 및 소비자용 3D프린터 보급

2.3 주요 3D프린팅 기술

- SLA (Stereolithography): 광경화성 수지를 사용, 정밀도와 표면 마감이 우수함

- FDM (Fused Deposition Modeling): 열가소성 플라스틱을 층별로 쌓아 제작, 비용 효율적임

- SLS (Selective Laser Sintering): 분말 재료를 레이저로 소결하여 제작, 복잡한 구조에 유리함

3. 모델링의 정의와 기본 원리

3.1 3D 모델링의 개념

- 정의: 3D 모델링은 디지털 환경에서 물체의 형태, 구조, 표면을 수학적, 기하학적 데이터로 표현하는 과정을 의미합니다.

- 목적: 실제 제품이나 건축물, 기계 부품 등을 시뮬레이션 및 설계하기 위한 3D 데이터를 생성합니다.

3.2 모델링 소프트웨어 및 도구

- 대표 소프트웨어: AutoCAD, SolidWorks, Rhino, Blender, 3ds Max, SketchUp 등

- 기능: 정밀한 치수 작업, 형상 생성, 텍스처 및 재질 적용, 애니메이션 및 렌더링 기능 포함

3.3 모델링 프로세스

- 설계: 초기 아이디어와 스케치를 바탕으로 기본 형상을 구성

- 수정 및 최적화: 모델의 오류 수정, 디자인 개선, 기능적 최적화

- 완성: 최종 3D 모델 데이터를 생성하고, 출력용 파일(STL, OBJ 등)로 변환

4. 3D프린팅과 모델링의 작업 유용성

4.1 디자인 프로세스 혁신

- 아이디어 검증: 3D 모델링을 통해 디자인 아이디어를 시각화하고 수정할 수 있어, 초기 구상 단계에서 효율적인 피드백이 가능함.

- 빠른 프로토타이핑: 3D프린팅은 시제품 제작 시간을 크게 단축시켜, 시장 반응을 빠르게 테스트할 수 있음.

4.2 비용 및 시간 절감

- 재료 효율성: 적층 제조 방식은 필요한 부분만 제작하므로, 전통적인 절삭 가공에 비해 재료 낭비가 적음.

- 자동화: 디지털 모델 데이터를 그대로 출력하므로, 수작업에 의한 오류를 줄이고 반복 생산에 유리함.

4.3 맞춤형 제품 제작 및 개인화

- 개인 맞춤: 의료, 보형물, 소비자 제품 등에서 개인의 신체나 취향에 맞는 맞춤형 제작이 가능함.

- 소량 생산: 대량 생산이 어려운 소량 생산 제품에도 효율적으로 적용할 수 있음.

4.4 협업 및 시각적 의사소통 도구

- 의사소통 강화: 2D 도면만으로는 전달하기 어려운 3D 구조와 디자인을 시각적으로 명확히 전달함.

- 다양한 전문가 간 협업: 디자이너, 엔지니어, 마케팅 담당자 등 다양한 분야의 전문가들이 동일한 3D 모델을 기반으로 소통하고 협력할 수 있음.

5. 3D프린팅과 모델링의 응용 분야

5.1 건축 및 인테리어 디자인

- 조감도 및 투시도: 전체 건물 및 공간 배치를 시각적으로 표현하여 설계 검토와 고객 제안에 활용.

- 실제 시공 전 시뮬레이션: 구조적 안정성과 공간 활용도를 미리 확인하고 수정할 수 있음.

5.2 기계 및 산업 제품 디자인

- 부품 제작: 복잡한 기계 부품이나 프로토타입을 3D프린팅으로 제작하여 성능 테스트와 디자인 개선에 활용.

- 신제품 개발: 제품 컨셉을 실제로 제작해보고, 사용자 피드백을 반영하여 최종 제품을 완성함.

5.3 의료 분야

- 맞춤형 임플란트: 환자 개개인의 신체 데이터에 기반한 맞춤형 보형물 제작

- 수술 전 모의실험: 3D 모델을 활용해 수술 계획을 시뮬레이션하고, 위험 요소를 사전에 파악함.

5.4 예술 및 문화, 교육 분야

- 예술 작품 제작: 복잡한 형태의 조각품 및 디자인 작품을 제작하는 데 활용.

- 교육용 모델: 과학, 공학, 역사 등 다양한 분야에서 교육용 모형 제작에 이용됨.

5.5 우주항공 및 자동차 산업

- 경량화 부품 제작: 복잡한 구조와 경량화가 요구되는 부품을 3D프린팅으로 제작하여 성능 향상.

- 신속한 시제품 제작: 신제품 개발 및 테스트를 위한 빠른 프로토타입 제작.

6. 3D프린팅 작업 프로세스

6.1 설계 단계

- 아이디어 구상 및 스케치: 초기 개념을 도면이나 스케치로 표현하고, 3D 모델링 소프트웨어를 활용하여 기본 형상을 만듦.

- 디자인 검토: 팀 내 피드백을 통해 수정 및 개선 작업을 반복.

6.2 모델링 단계

- CAD 작업: 정밀한 치수와 기하학적 모델링을 통해 3D 모델 데이터를 생성.

- 수정 및 최적화: 모델의 오류를 점검하고, 프린팅에 적합한 구조로 변경.

6.3 파일 변환 및 슬라이싱

- 파일 변환: 최종 모델 데이터를 STL, OBJ 등의 3D프린팅 전용 파일로 변환.

- 슬라이싱: 프린터 소프트웨어를 통해 3D 모델을 층별로 분할하여, 각 층의 프린팅 경로를 생성.

6.4 프린터 세팅 및 출력

- 프린터 설정: 재료 종류, 출력 해상도, 속도, 온도 등 프린터의 다양한 파라미터를 설정.

- 실제 출력: 3D프린터가 설정된 경로에 따라 재료를 층층이 쌓아 올려 최종 물체를 제작.

6.5 출력 후 검사 및 품질 관리

- 품질 검사: 출력물의 치수, 표면 마감, 내구성 등을 점검하고, 불량 부위를 수정.

- 후가공 준비: 후처리를 통해 최종 제품의 완성도를 높이기 위한 작업 단계로 넘어감.

7. 후가공(후처리)의 정의와 중요성

7.1 후가공의 개념

- 정의: 후가공(후처리)은 3D프린팅 등 적층 제조로 출력된 물체의 표면 처리, 마감, 조립 등을 통해 최종 제품의 품질을 높이는 작업을 말합니다.

- 목적: 제품의 외관 개선, 내구성 향상, 기능적 요구 사항 충족 등을 위해 필수적인 과정입니다.

7.2 후가공 작업의 종류

- 서포트 제거: 출력 과정에서 사용된 지지 구조물을 제거하는 작업.

- 연마 및 샌딩: 표면을 부드럽게 하고, 미세한 불규칙성을 제거하여 고른 마감 효과를 줌.

- 도장 및 코팅: 색상, 보호막, 내구성 향상을 위한 도장, 페인팅, 코팅 작업.

- 조립 및 마감 처리: 여러 부품의 결합 및 최종 조립, 추가적인 마감 처리로 제품 완성도를 높임.

7.3 후가공이 제품 품질에 미치는 영향

- 미적 가치: 후가공 작업은 제품의 외관을 개선하여 소비자 만족도를 높입니다.

- 기능적 개선: 표면 처리를 통해 내구성과 성능을 향상시키며, 제품의 기능적 요구 사항을 충족합니다.

- 사용자 경험: 완성도 높은 제품은 사용자가 느끼는 품질과 신뢰도를 증대시킵니다.

8. 후가공 작업의 프로세스와 기법

8.1 기계적 후가공

- 연마: 샌딩, 브러싱 등 기계적인 도구를 사용하여 표면을 매끄럽게 처리.

- 절단 및 가공: 필요에 따라 특정 부위를 재가공하여 정밀도를 높임.

8.2 화학적 후가공

- 용매 처리: 화학 약품을 사용해 표면의 거친 부분을 제거하거나 광택을 내는 기법.

- 표면 코팅: 보호 및 미적 효과를 위해 에폭시, 폴리우레탄 등 다양한 코팅제를 적용.

8.3 열처리 및 재료 강화

- 열처리: 재료의 강도와 내구성을 향상시키기 위해 고온 처리를 진행.

- 재료 강화: 특정 재료의 특성을 개선하기 위한 다양한 기술적 접근.

8.4 최신 후가공 기술 동향

- 자동화 시스템: 로봇과 자동화 설비를 활용해 후가공의 정밀도와 효율성을 극대화.

- 친환경 공정: 환경 친화적 재료와 공법을 도입하여 지속 가능한 제조 환경 구축.

9. 3D프린팅, 모델링, 후가공의 통합 응용 사례

9.1 프로토타입 제작 전 과정

- 초기 디자인에서 모델링, 3D프린팅, 후가공까지 전 과정을 통합하여 제품 개발 시간을 단축시키고, 피드백을 빠르게 반영하는 사례.

9.2 맞춤형 의료기기 제작 사례

- 환자 맞춤형 보형물 및 임플란트를 3D프린팅하고, 후가공을 통해 안전성과 미적 가치를 향상시킨 사례.

9.3 소비자 제품 디자인 및 마케팅

- 자동차 부품, 전자제품, 생활용품 등에서 3D모델링과 프린팅을 활용하여, 프로토타입 제작과 함께 후가공으로 제품 완성도를 높여 마케팅 자료로 활용한 사례.

9.4 교육 및 연구 분야 활용

- 대학 및 연구기관에서 3D프린팅과 후가공을 결합한 실습 및 프로젝트를 통해, 미래 엔지니어와 디자이너 양성에 기여하는 사례.

10. 기술적 도전과 해결 과제

10.1 재료 선택과 특성 문제

- 각 재료별 물리적, 화학적 특성을 고려한 선택과 최적의 프린팅 및 후가공 조건 설정의 중요성.

10.2 정밀도와 표면 품질 개선 과제

- 3D프린팅의 한계로 발생하는 계층감(층 간 이음매) 문제와 후가공을 통한 개선 방안.

10.3 비용 및 생산 속도 문제

- 자동화, AI, 클라우드 기반 협업 도구 도입을 통한 비용 절감 및 생산 효율성 제고 방안.

10.4 지속 가능한 3D프린팅 및 후가공 전략

- 친환경 재료 사용, 에너지 효율성, 폐기물 최소화 등을 고려한 지속 가능한 제조 공정 개선.

11. 향후 전망 및 결 론

11.1 3D프린팅 및 모델링 기술의 미래

- 기술 발전에 따라 재료의 다양화, 정밀도 향상, 대량 생산 적용 등 다양한 분야에서 확장 가능.

11.2 후가공 기술의 발전 방향

- 자동화 및 인공지능(AI) 기반 후가공 솔루션 도입, 친환경 공정 확대, 표면 처리 기술의 혁신 등이 기대됨.

11.3 산업 전반에 미치는 영향과 기대 효과

- 제품 개발, 맞춤형 제작, 교육, 의료 등 다양한 분야에서 3D프린팅과 후가공 기술의 융합이

새로운 시장 창출과 기술 혁신의 원동력이 될 것으로 전망됨.

11.4 결 론 및 제언

- 3D프린팅과 모델링, 그리고 후가공 기술은 디자인과 제조 혁신의 핵심 요소로서,

각 단계별 최적화와 최신 기술 도입을 통해 지속적인 발전이 필요합니다. - 앞으로의 연구와 산업 적용에서 협업과 통합 솔루션 개발이 중요하며,

이를 통해 경쟁력 있는 제품 생산 및 혁신적 디자인 실현이 기대됩니다.

12. 참고 문헌 및 부록

12.1 주요 참고 문헌 목록

- CAD, BIM, 3D프린팅 관련 전문 서적 및 기술 문서

- 최신 후가공 공정 및 렌더링 기술 관련 논문

- 산업별 3D프린팅 적용 사례 연구 자료

12.2 부록: 도면 및 프로세스 다이어그램

- 3D 모델링 및 슬라이싱 과정 도표

- 후가공 작업 전후 비교 사진 및 기술적 분석 자료

- 인터뷰 발췌 및 사례 연구 요약

결 론

3D프린팅과 모델링은 현대 제조업, 디자인, 의료 등 다양한 분야에서 혁신적인 변화를 주도하고 있습니다.

특히, 조감도와 투시도를 비롯한 시각적 도구들은 설계 의도를 명확하게 전달하며,

후가공 작업은 최종 제품의 품질과 미적 완성도를 결정짓는 중요한 단계입니다.

본 보고서를 통해 제시한 세부 사례와 기술적 분석은 관련 분야 전문가와 실무자들이

효율적인 제작 및 품질 향상을 위해 참고할 수 있는 유용한 자료가 될 것입니다.

향후 기술 발전과 자동화, 친환경 공정 도입이 이루어지면서 3D프린팅 및 후가공 기술은

더욱 정교하고 혁신적인 제조 환경을 구축하는 데 핵심적인 역할을 할 것으로 기대됩니다.

(아래는 이해를 돕기 위한 샘플 이미지입니다.)